مراحل ساخت بدنه فیبرکربنی

فهرست مطالب:

مجله ماشین – نویسنده: مهندس کیوان بنی هاشمی /گروه صنعتی معروف به Speed Kore Performance از سال ۲۰۱۵ خودروهای عضلانی آمریکایی را مجهز به پیشرانههایی با کارآیی بالا، شاسیهای سفارشی و از همه مهمتر استفاده از فیبرکربن به سبک خودروهای F1 به منظور سبک سازی کرده و مدیران این شرکت تصمیم دارند تا چیزی شبیه مسابقات فرمولا وان موناکو را در دیترویت راه اندازی کنند.

جدیدترین مدل ایجاد شده براساس این سناریو یک دوج شارژر با عنوان Hellraiser است. به طوریکه ۲۷۳ کیلوگرم از وزن اصلی آن کاسته شده در حالی که به دلیل استفاده از پیشرانه۴۲۶ Hellephant که یک موتور ۸ سیلندر V شکل بوده نیروی تولیدی آن به ۶۰۰ اسب بخار رسیده است.

اما آنچه باعث کنجکاوی شد فرآیند استفاده از فیبرکربن توسط شرکت Speed Kore بود و بدین منظور گزارشی از فرایند ساخت بدنه خودرو در این مرکز تهیه نمودیم.

امروزه از الیاف کربن بیش از هر زمان دیگری در ساخت اتومبیل های گران قیمت و برخوردار از یک موتور قدرتمند استفاده میشود البته در برخی از خودروهای در محدوده قیمتی ۳۰ تا ۵۰ هزار دلار نیز فیبرکربن در ساخت سازههای بدنه آن دیده میشود.

اما به هر حال تأثیر فیبرکربن در عملکرد و کارآیی هر خودرو انکارناپذیر است حتی اگر میزان آن اندک باشد.

اگر قصد خریداری چنین قطعاتی را دارید باید هم به جنبههای زیبایی و هم سازهای آن توجه کامل مبذول کنید. برخی قطعات کربنی ارزان قیمت در بازار وجود دارد اما فرآیند تولید و نوع مواد مصرفی میتواند تأثیر قطعی روی کاهش وزن و افزایش استحکام داشته باشند.

قالب

جدا از کیفیت، قطعات فیبرکربنی از دو عنصر بافت الیاف کربن و رزین ساخته میشود. بافت یا Fabric تشکیل شده از رشتههای پلیمری الیاف کربن اما بدون رزین استحکام آن فقط اندکی بیشتر از پتو است.

اغلب سازندگان برای ساخت قطعات از جنس الیاف کربن از قالب استفاده میکنند و در فرآیند پخت و بافت یا Fabric اقدام به شکل دادن آنها میکنند.

برای قطعات معمولی از قالبهای فایبرگلاس استفاده میکنند. گرچه فایبرگلاس برای قطعات کوچک کافی است اما فاقد استحکام مورد نیاز در ساخت قطعات بزرگتر است.

علیرغم نقاط ضعف قالبهای ساخته شده از فایبرگلاس، بسیاری از سازندگان از آنها برای ساخت اغلب قطعات از جنس الیاف کربن استفاده میکنند.

اغلب قالبهای شرکت Speed Kore با استفاده از پرتو نور آبی رنگ برای اسکن کردن یک قطعه مثبت و ایجاد یک مدل دیجیتالی سه بعدی به وجود آمده اند.

این اطلاعات به یک دستگاه CNC پنج محوره داده میشود تا برشهای قطعات منفی یا قطعاتی را که باید دور ریخته شوند را انجام دهد.

قالبهایی که بدین شکل تولید میشوند به نحو استثنایی دقیق هستند و لذا قطعاتی که درون آنها شکل میگیرند نیاز چندانی به کارهای تکمیلی یا Finishing ندارند.

فیبرکربن و رزین

گونههای مختلفی از مواد الیاف کربنی وجود دارد اما رایج ترین نوعی که در کاربردهای خودرویی مورد استفاده قرار میگیرد نوعی است که بافت جناغی و به صورت ۲×۲ است.

چنین آرایش بافتی نام خود را از دو ریسمان هموار که در جهات مختلف حرکت میکنند اقتباس کرده است.

اگرچه چنین طرحی توسط شخص بافته شود ولی نوع بافت آن این گونه است که یکی در بالای یکی دیگر قرار دارد.

بافت جناغی Two-by-Two نتیجه یک طرح مورب با لفافهای عمودی و افقی بوده و این امکان را به بافت یا Fabric آن میدهد که بدون آنکه به حالت خوشه دار درآید و یا کشیده شود خود را به شکل قالب درآورد.

اگرچه بافت الیاف کربن مترادف با کامپوزیتی با عملکرد بالا است اما فراموش نکنیم که این رزین است که مقاومت لازم را به آن میدهد.

رزین به عنوان یک عامل تقویت کننده مورد استفاده قرار گرفته و باعث میشود که لایههای مختلف در یکدیگر ادغام شده و مانع از ایجاد هر گونه حباب هوا به منظور تولید یک قطعه محکم و مستحکم میگردد.

پلی استر یا رزین – نقاط قوت و ضعف

رایجترین رزینهای پلیمری که برای مخلوط شدن مورد استفاده قرار میگیرند عبارتند از اپوکسی یا پلی استر و همانطور که در مورد البسه صادق است پلی استر انتخاب ارزانتری است.

برخی از سازندگان در ساخت قطعات تزئینی از رزینهای پلی استر استفاده میکنند چون سریعاً فرآیند انجام میشود البته در جایی و قطعهای که یکپارچگی ساختاری اهمیت چندانی نداشته باشد.

در مقابل، اپوکسی گرچه گرانتر است اما استحکام بیشتری دارد و از نظر کلی کیفیت ظاهری بهتری دارد.

شرکت Speed Kore از اپوکسی انحصاراً در تولید تمامی قطعات کربنی استفاده میکند.

آنها با استفاده از کامپوزیتی بهنام prepreg که ساخته شده از الیاف کربنی پیش از آغشته سازی است یک قدم در استفاده از اپوکسی فراتر گذاشتهاند.

بخشهای مختلف الیاف کربن سبک وزن بوده و بخش عمده وزن مربوط به رزین اضافه شده به آن است. چنانچه ضمانت قطعه یکسان و طرح آن از نظر بافتی پیوسته باشد این امر منجر به کاهش وزن میشود.

فرآیند پختن

Prepreg و الیاف کربن استاندارد فرآیند پختن متفاوتی دارند.

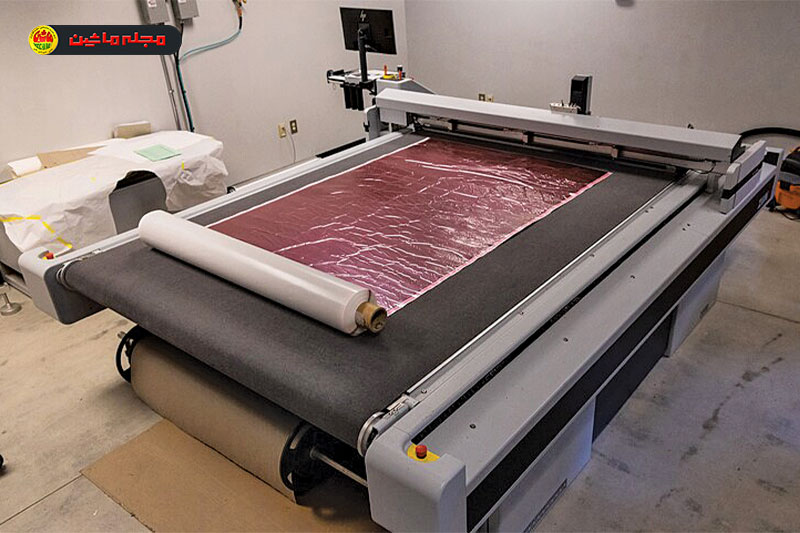

قطعات استاندارد کربنی ساخته شده از روشی به نام Wet lay-Up هستند.

در این روش بافت براساس سایز و اندازه مورد نظر برش داده شده و به داخل قالب گذاشته میشود و سپس رزین با استفاده از یک برس روی آن ریخته میشود.

قطعاتی که بدین شکل تولید میشوند معمولاً به صورت هوا خنک هستند.

قرار دادن آن در کیسه وکیوم یا خلاء عملاً منجر به مهر و موم کردن قطعه در داخل کیسه پلاستیکی شده و یک شلنگ وکیوم را به آن متصل میکنند و با استفاده از فشار محیط باعث هموار شدن بافت یا فابریک در قالب میشوند و با جداسازی حبابهای هوا و پخش رزین روی آن عملاً تمامی بخشهای خالی پر میشود و رزین اضافی ریخته شده در قالب جمع آوری میشود.

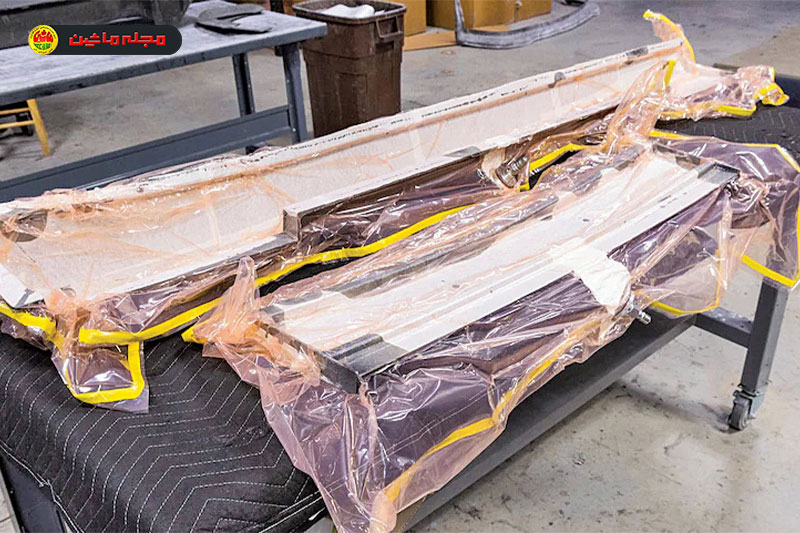

قطعاتی که بدین ترتیب تولید و ساخته میشوند اعم از اینکه در کیسه وکیوم گذاشته شوند یا خیر همگی با متد wet lay-up شکل میگیرند و در طول فرآیند پخته شدن ممکن است تغییر پیدا کرده و بستهبندی شوند و معمولاً از نظر وزنی سنگینتر از قطعات ساخته شده از کامپوزیت prepreg هستند.

هزینه ساخت این قطعات کمتر بوده ولی به هر حال کیفیت آنها پائین تر است.

کامپوزیت کربن در طول فرآیند فشرده شدن لایهها به یکدیگر تحمل هیچگونه خطایی را ندارد و برای پخته شدن نیاز به حرارت دارد.

مواد کامپوزیتی با یک ساختار ساندویچی در بین لایههای پشتیبان کننده جای میگیرند و بعد از جدا شدن سطحی که در مجاورت دید قرار میگیرد چسبنده و چسبناک است.

مواد باید با دقت به داخل قالب ریخته شده و معمولاً نمیتوان محل آن را تغییر داد.

سپس یک کیسه وکیومی را وارد آن کرده و قالب را داخل اتوکلاو قرار میدهند که معمولاً عملکرد شبیه یک دیگ تحت فشار دارد.

این فشار باعث میشود که کامپوزیت محکم به دیواره قالب چسبیده و در این مرحله حرارت باعث پخته شدن آن میشود و نتیجه یک ادغام الیاف فوقالعاده خوب شکل میگیرد.

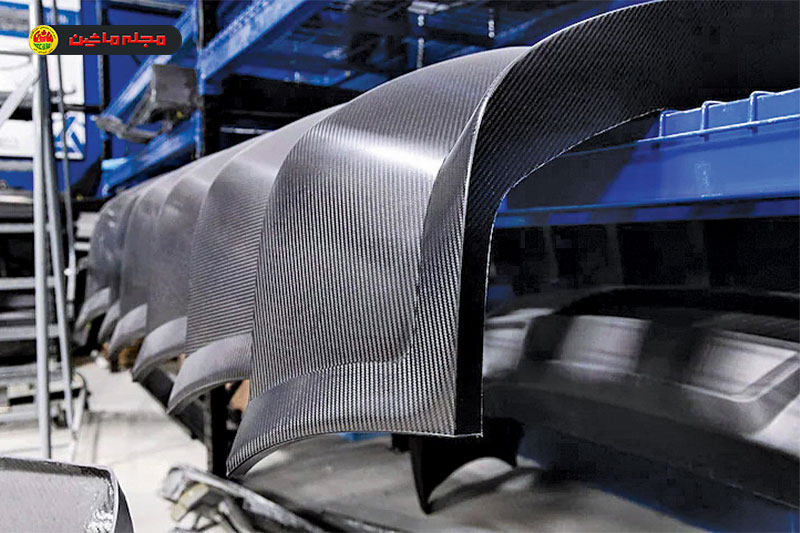

تکمیل قطعات

اغلب قطعات هنگامی که از قالب خارج میشوند به منظور حفظ کیفیت ظاهری و همینطور مواد آن در مقابل خسارات ناشی از اشعه ماوراء بنفش توسط کیلر که یک رنگ پوششی شفاف است اسپری میشوند چون در غیر این صورت رزینی که توسط کیلر پوشانده نشده باشد به سرعت در مجاورت نور آفتاب به رنگ زرد در میآید و لذا چنین اقدامی الزامی است.

شرکت Speed Kore اقدام به اصلاح لبههای تیز قطعات خروجی از اتوکلاو با هدف بینقص کردن آنها قبل از آن ۵ تا ۱۰ لایه پوششی کیلر اعم از مات و براق روی آنها انجام میدهد.

ناگفته نماند که همه سازندگان از این لایه پوششی استفاده نمیکنند اما لازم است که پوشش کیلر یا سرامیک برای محافظت از قطعات کربنی تکمیل نشده مورد استفاده قرار گیرد.

قطعاتی که توسط شرکت Speed Kore تولید میشود به دلیل پرداختن به جزئیات، گران قیمت هستند اگر بدن های کاملاً از الیاف کربن ساخته شده باشد هزینهای حداقل بالغ بر ۴۰۰ هزار دلار دارد ولی هر یک از قطعات تولیدی این شرکت فوقالعاده سبک و از استحکام بالایی برخوردار هستند.

درود

گزارش جالبی بود ، البته موتور این ماشین طبق مشخصات اعلام شده در سایت سازنده اون ، ۷لیتری و ۱۰۰۰ اسب هستش .

با سپاس از مجله ماشین که یک عمر رفیق همیشگی من بوده و هست .

مطلب جالبی بود